Pengenalan kepada Sensor dan Sistem Pengukuran untuk Bahagian Pusat Pemesinan/Pemprosesan CNC Lathe

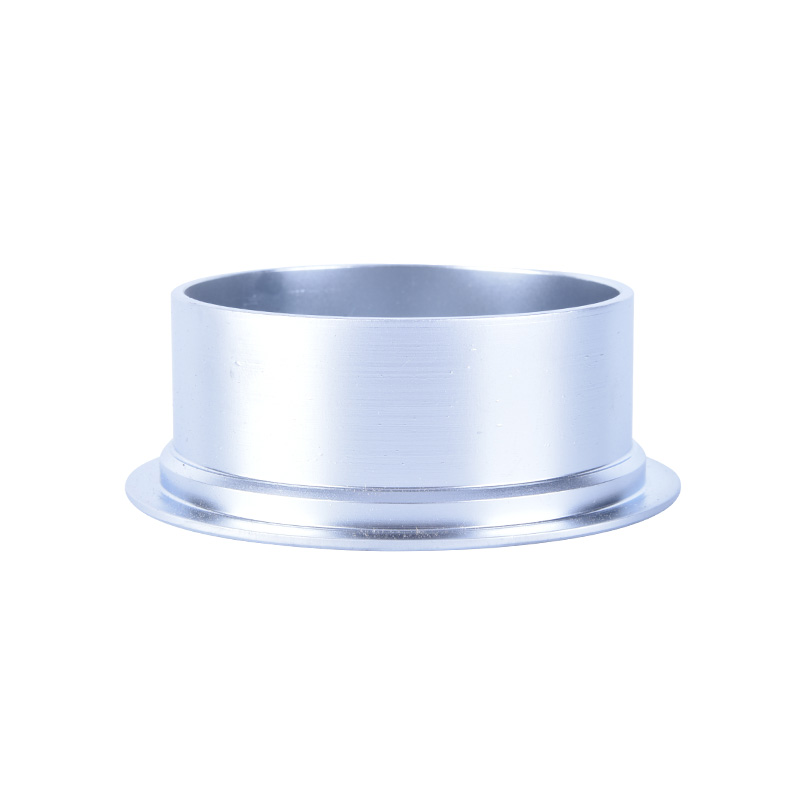

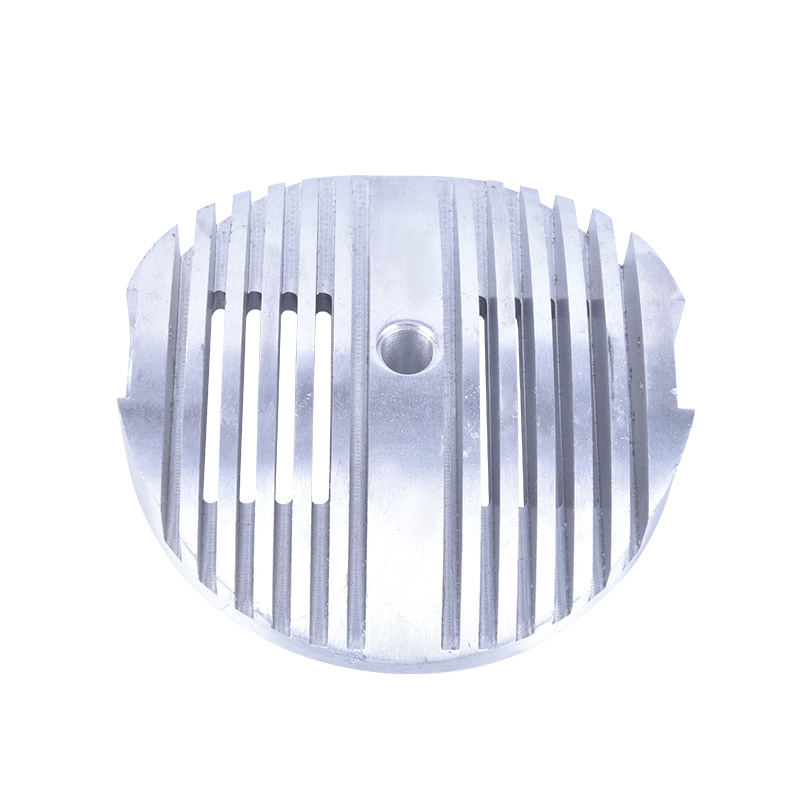

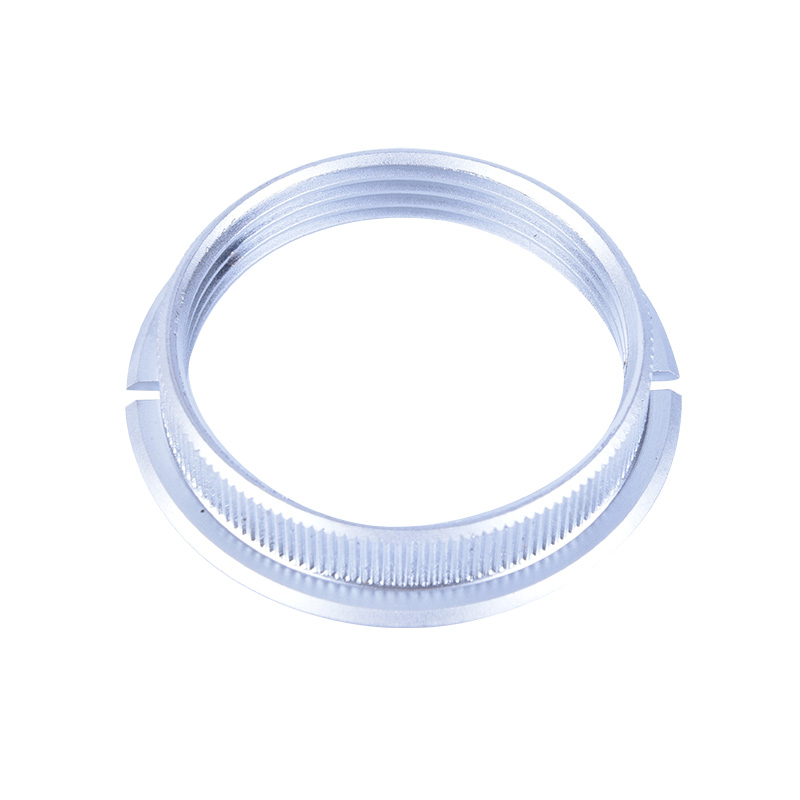

Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. adalah sebuah syarikat pembuatan perkakasan profesional yang terletak di Ningbo City. Ia sentiasa mematuhi falsafah perniagaan "inovasi yang didorong, kualiti pertama". Pasukan kami komited untuk terus meningkatkan kualiti produk dan secara aktif menggunakan sains bahan dan teknologi pembuatan ketepatan yang paling canggih untuk menyediakan produk perkakasan yang sangat baik kepada pelanggan di seluruh dunia. Selama bertahun -tahun, produk kami telah digunakan secara meluas dalam hiasan rumah, pintu dan tingkap, instrumen optik dan bidang perindustrian lain, dan telah memenangi kepercayaan dan pujian yang tinggi dari pelanggan. Di antara banyak barisan produk kami, Bahagian Pusat Pemesinan/Pemprosesan CNC Lathe menduduki kedudukan penting. Bahagian-bahagian untuk pelaut CNC dan pusat pemesinan adalah penting dalam pembuatan ketepatan moden, terutamanya apabila mencapai tugas pemesinan ketepatan tinggi dan kecekapan tinggi, sensor dan sistem pengukuran memainkan peranan yang sangat diperlukan. Berikut ini akan memperkenalkan secara terperinci sistem sensor dan pengukuran yang digunakan dalam pemprosesan pelaut CNC dan pusat pemesinan, dan bagaimana mereka memastikan ketepatan dan kualiti produk.

1. Peranan sensor dalam pemprosesan pelarik CNC

Dalam proses pemprosesan LATHE CNC, sensor digunakan secara meluas dalam pelbagai pautan untuk memastikan kestabilan operasi, ketepatan pemprosesan dan kecekapan kerja alat mesin. Mereka boleh memantau parameter penting seperti suhu, tekanan, getaran, anjakan, dan membantu pengendali dan sistem kawalan untuk mengawal status alat mesin dengan tepat melalui sistem maklum balas data masa nyata. Berikut adalah beberapa jenis sensor biasa dalam pemprosesan cnc lathe.

Sensor anjakan: Sensor anjakan digunakan terutamanya untuk memantau anjakan relatif alat dan bahan kerja untuk memastikan alat itu bergerak dengan tepat mengikut laluan yang ditetapkan. Sensor anjakan ketepatan tinggi dapat mengesan penyimpangan kecil dan membuat pembetulan dalam masa untuk memastikan ketepatan dimensi dan kualiti permukaan bahagian yang diproses.

Sensor tekanan: Sensor tekanan digunakan terutamanya untuk memantau perubahan tekanan dalam sistem hidraulik dan sistem penyejukan semasa pemprosesan CNC. Dengan memantau tekanan, sistem secara automatik boleh menyesuaikan kelajuan suapan alat atau daya pemotongan untuk mengelakkan alat mesin dari kerosakan atau kerosakan alat.

Sensor getaran: Sensor getaran digunakan untuk mengesan getaran alat mesin semasa operasi. Getaran yang berlebihan akan menjejaskan ketepatan pemprosesan dan juga merosakkan alat dan alat mesin. Dengan memantau data getaran dalam masa nyata, sistem kawalan dapat menyesuaikan parameter pemprosesan untuk mengurangkan getaran dan memastikan kestabilan dan kualiti pemprosesan.

Sensor suhu: Sensor suhu terutamanya digunakan untuk memantau suhu gelendong, alat dan bahan kerja dalam pemesinan CNC. Suhu yang berlebihan akan mempercepat memakai alat dan menjejaskan ketepatan pemesinan. Melalui sensor suhu, sistem kawalan secara automatik boleh menyesuaikan aliran penyejuk untuk mengekalkan kestabilan persekitaran pemesinan.

Sensor daya: Sensor daya digunakan untuk memantau daya alat semasa proses pemotongan, terutamanya dalam pemesinan ketepatan tinggi, perubahan kecil dalam daya pemotongan boleh menjejaskan saiz akhir bahan kerja. Melalui sensor daya, sistem ini boleh menyesuaikan parameter pemesinan secara dinamik untuk mencapai kesan pemotongan terbaik.

2. Sistem pengukuran dalam pemesinan CNC

Sebagai tambahan kepada fungsi pemantauan masa nyata sensor, Lathe CNC dan Pusat Pemesinan juga dilengkapi dengan pelbagai sistem pengukuran untuk memastikan ketepatan dimensi dan ketepatan bentuk bahan kerja. Sistem pengukuran ini dapat mengesan bahan kerja sebelum, semasa dan selepas pemesinan, untuk meminimumkan kesilapan dan meningkatkan kecekapan pengeluaran dan kualiti produk.

Sistem Pengukuran Dalam Talian: Sistem pengukuran dalam talian dapat mengesan dimensi utama bahan kerja dalam masa nyata semasa pemesinan. Melalui proses pengukuran automatik, sistem ini dapat menyesuaikan parameter pemprosesan dengan segera apabila sisihan dimensi didapati mengelakkan produk yang cacat. Sistem ini biasanya berfungsi bersempena dengan sensor anjakan dan memaksa sensor untuk memastikan ketepatan setiap langkah pemprosesan.

Probe Trigger: Probe Trigger adalah salah satu alat pengukuran yang biasa digunakan di pusat pemesinan CNC. Ia boleh melakukan pengesanan dimensi ketepatan tinggi bahan kerja sebelum dan selepas diproses. Siasatan mengesan bentuk, saiz dan sisihan kedudukan bahan kerja dengan menghubungi permukaan bahan kerja, dan memakan data kembali ke sistem kawalan untuk pembetulan selanjutnya laluan alat atau parameter pemprosesan. Sistem ini biasanya digunakan untuk pemprosesan ketepatan tinggi bahagian kompleks, seperti peralatan aeroangkasa dan perubatan.

Sistem pengukuran laser: Sistem pengukuran laser menggunakan kaedah pengukuran bukan hubungan untuk mengimbas permukaan bahan kerja dengan rasuk laser untuk mendapatkan data tiga dimensi yang tepat. Berbanding dengan pengukuran hubungan tradisional, pengukuran laser lebih cepat dan lebih tepat, dan sangat sesuai untuk mengukur permukaan kompleks atau ciri -ciri halus. Ia digunakan secara meluas dalam pemesinan ketepatan dan pengeluaran berskala besar untuk memastikan ketepatan geometri bahan kerja.

Sistem pengukuran optik: Sistem pengukuran optik menggunakan kamera dan teknologi pemprosesan imej untuk mengesan bahan kerja dan dapat mengenal pasti bentuk, kontur dan kecacatan permukaan bahan kerja. Sistem optik dengan cepat dapat menangkap gambaran penuh bahan kerja dan menghasilkan data dimensi yang tepat untuk mengesan sama ada bahan kerja memenuhi keperluan reka bentuk. Sama seperti sistem pengukuran laser, sistem pengukuran optik juga merupakan kaedah pengukuran bukan hubungan, yang sesuai untuk mengesan bahan kerja dengan keperluan ketepatan yang tinggi.

3. Sinergi antara sensor dan sistem pengukuran dalam pemprosesan

Dalam proses pemprosesan CNC, sensor dan sistem pengukuran adalah pautan teras untuk memastikan ketepatan dan kecekapan pemprosesan. Kedua-dua bentuk sistem kawalan gelung tertutup melalui komunikasi data dan maklum balas. Berikut adalah sinergi mereka dalam aplikasi praktikal:

Pemantauan dan pelarasan masa nyata: Sensor memantau pelbagai parameter dalam proses pemprosesan, seperti suhu, getaran, anjakan, dan lain-lain dalam masa nyata, dan menghantar data ke sistem kawalan. Sistem kawalan menganalisis data ini, secara automatik menyesuaikan parameter pemprosesan atau mengeluarkan penggera untuk memastikan proses pemprosesan dijalankan dalam keadaan optimum.

Pembetulan pengukuran dan maklum balas yang tepat: Sistem pengukuran bertanggungjawab untuk mengesan sama ada saiz dan bentuk bahan kerja memenuhi keperluan, dan memakan data pengukuran ke sistem kawalan. Apabila sistem mengesan sisihan dalam saiz bahan kerja, sistem kawalan secara dinamik boleh menyesuaikan laluan alat dan kelajuan suapan mengikut data masa nyata yang disediakan oleh sensor, membuat pembetulan segera, dan mengelakkan sisa.

Penyelenggaraan Ramalan: Sensor dan sistem pengukuran bukan sahaja digunakan untuk memantau dan mengesan kerja -kerja, tetapi juga untuk membantu penyelenggaraan alat mesin ramalan. Dengan memantau keadaan kerja pelbagai komponen alat mesin, seperti getaran, suhu dan tekanan, sistem boleh meramalkan kegagalan mesin yang mungkin dan melakukan penyelenggaraan terlebih dahulu, dengan itu mengurangkan kos downtime dan pembaikan.

Dalam proses pemprosesan LATHE CNC, sensor dan sistem pengukuran adalah kunci untuk memastikan ketepatan pemprosesan, meningkatkan kecekapan pengeluaran dan memastikan kualiti produk. Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. telah memperkenalkan teknologi sensor dan pengukuran lanjutan dalam setiap pautan pengeluaran untuk memastikan bahagian -bahagian mesin CNC kami dapat memenuhi keperluan pelanggan tertinggi. Melalui cara berteknologi tinggi ini, produk kami tidak hanya dijamin dalam ketepatan, tetapi juga bertambah baik dalam kecekapan pengeluaran dan kawalan kos. Kami berharap dapat bekerjasama dengan lebih banyak pelanggan untuk mempromosikan pembangunan teknologi perkilangan dan mencapai masa depan yang menang-menang.